说明:当前阳极采用钛毡居多;阴极采用碳毡居多。

需要指出的是,水电解槽产生的热量可通过阳极反应水移除,一定流量下,功率越高,下游温度升高越大。如果需要维持出口温度,需要进一步提高阳极水流量,这会造成阳极严重的水气冲刷,影响催化层的耐久性。为了增强热移除能力,控制电解槽平面内的温度差异,又避免增加阳极水流量,则常用的设计方式需要增加独立的冷却腔,承担热移除功能,这会增加电解槽及水电解制氢系统的复杂性和成本。

说明:资料来自博世官网、知乎等,转发注明出处。

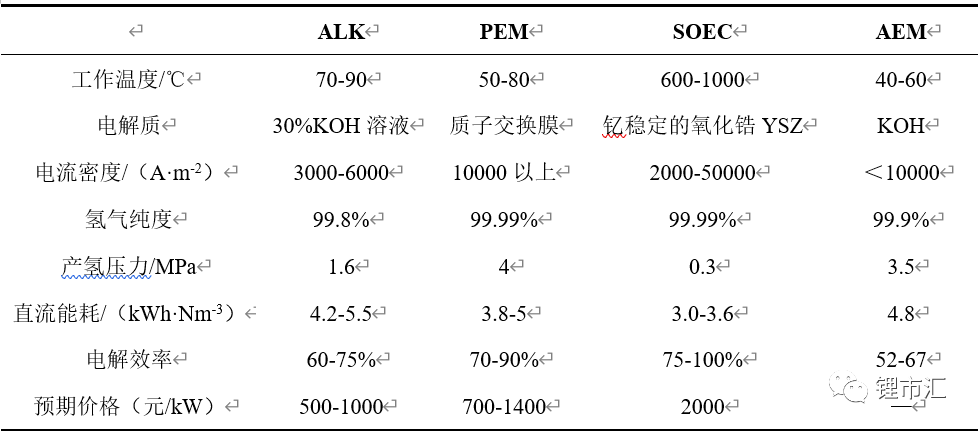

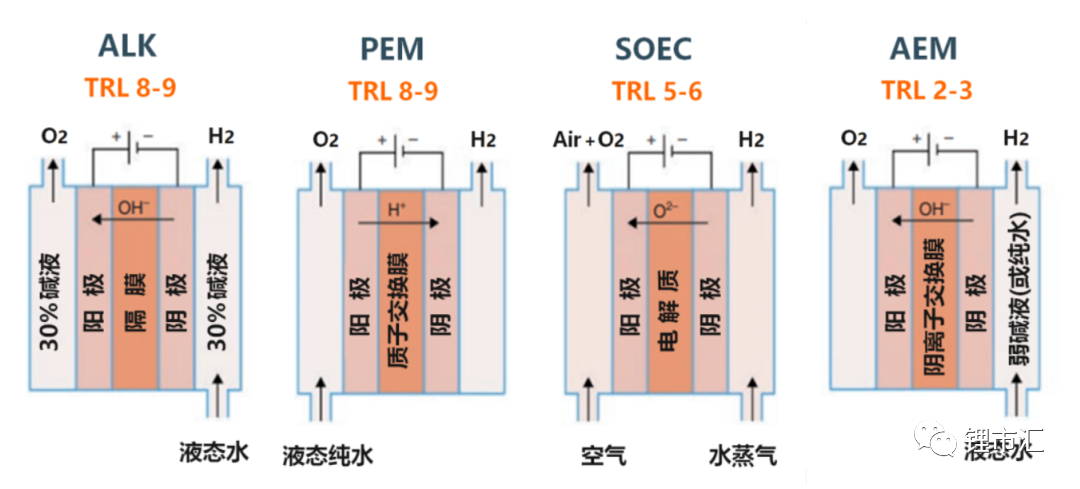

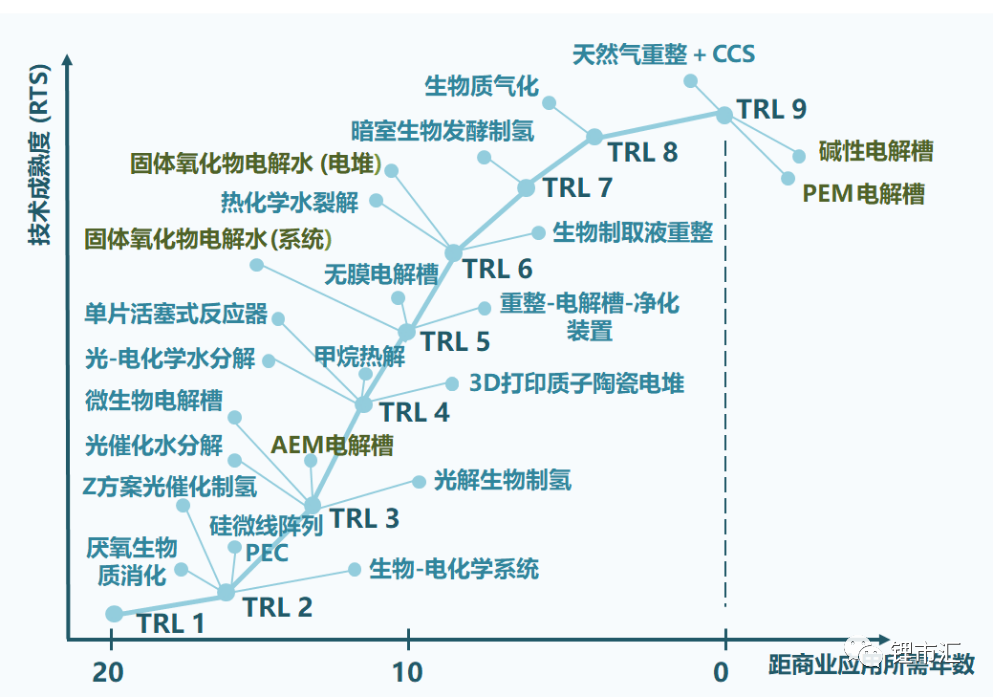

补充说明 四种电解槽的技术成熟度 电解水制氢技术除了碱性电解水技术(ALK)和质子交换膜电解水技术(PEM),还有高温固体氧化物电解水技术(SOEC)和阴离子膜电解水技术(AEM)。 (1)ALK:碱性水电解是一种成熟的工业制氢工艺,产品可靠性高,价格便宜。氢气在电解池的阴极生成,并在阳极生成氧气。电解质是一种减水溶液,当逸出气体形成气泡时,有效离子电导率会降低;产生的气体也可能会减少电极反应的表面积,对电解池性能产生不利影响。 (2)PEM:PEM水电解槽是以固体质子交换膜PEM为电解质,以纯水为反应物,是质子交换膜燃料电池的逆反应。由于PEM电解质氢气渗透率较低,产生的氢气纯度高,仅需脱除水蒸气,工艺简单,安全性高;电解槽采用零间距结构,欧姆电阻较低,显著提高电解过程的整体效率,且体积更为紧凑;压力调控范围大,氢气输出压力可达数兆帕,适应快速变化的可再生能源电力输入。 (3)SOEC:SOEC电解槽是固体氧化物燃料电池的逆反应,在高温(700-850℃)下运行,动力学上的优势使其可使用廉价的镍电极。如利用工业生产中高品质的余热(比如能量输入为75%电能+25%水蒸气中的热能),SOEC的系统效率(LHV H2 to AC)有望达到85%,欧盟2030年的目标是达到90%。 (4)AEM:阴离子交换膜(AEM)电解槽的潜力在于将碱性电解槽的低成本与PEM的简单、高效相结合。该技术能使用非贵金属催化剂、无钛部件,并和PEM一样能在压差下运行,但是目前AEM膜存在化学、机械稳定性的问题,影响寿命曲线。而且AEM膜的传导性低,催化动力学慢和电极结构较差也影响着AEM的性能。性能的提升通常是通过调整膜的传导性,或通过添加支持性电解质(如KOH、NaHCO3)来实现,但这又会降低耐久性。在PEM中,OH-离子的传导速度要比H+质子慢三倍,因此AEM将面临更大的挑战,需要研制更薄或具有更高电荷密度的膜,同时对BOP辅助系统也提出了较高的要求。 资料来源:翌晶氢能、Enapter

资料来源:翌晶氢能、Enapter 图片来源:中国节能协会氢能专业委员会

图片来源:中国节能协会氢能专业委员会 来源:锂市汇

来源:锂市汇